Gedruckte Elektronik führt die zwei Welten des Drucks und der Elektronikfertigung zusammen. Das Ergebnis sind biegbare, flexible elektronische Schaltungen, die sich zudem sehr preiswert in einer Massenproduktion herstellen lassen – wie gemacht für den Markt der Wearables.

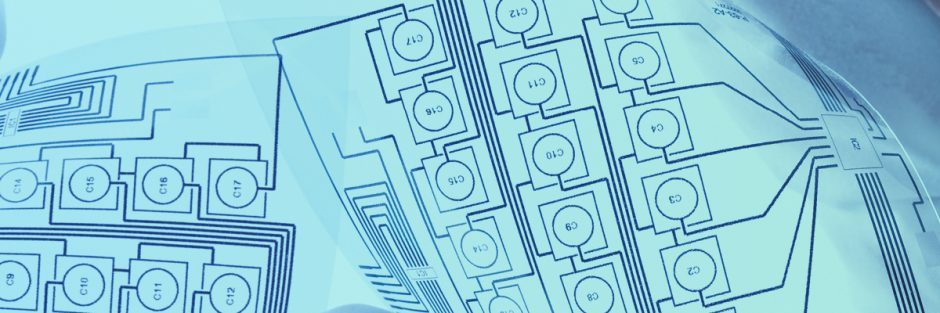

Tragbare Elektronik steckt in Uhren, in Fitnessgeräten, in Kleidung mit Sensoren und in vielen anderen Dingen, die leicht, dünn und biegsam sein müssen. Konventionelle, auf Siliziumtechnologie basierende Elektronik stößt bei diesen Anforderungen jedoch an ihre Grenzen, da die entsprechenden Platinen starr sind. Organische halbleitende Materialien ermöglichen es dagegen, elektronische Bauelemente durch herkömmliche Druckverfahren wie Sieb- oder Offsetdruck auf flexible Folien aufzutragen. Dabei werden statt grafischer Druckfarbe leitende, halbleitende, dielektrische und isolierende Materialien in Schichten übereinandergedruckt. Heute lassen sich mit dieser Technologie bereits Schaltkreise mit bis zu 100 Transistoren wirtschaftlich herstellen.

Wearable-Markt ist eine Chance

Die gedruckte Elektronik ist zwar weit weniger leistungsfähig als die klassische Siliziumtechnologie, die Produktion jedoch deutlich billiger. „Flexible Elektronikkomponenten schaffen die Möglichkeit für komfortable und anpassbare tragbare Geräte, die sich nahtlos in den Alltag einfügen”, so Tony Sun, Analyst bei Lux Research. Das Marktforschungsinstitut hat anhand der angemeldeten Patente im Bereich Wearables und Printed Electronics untersucht, inwiefern der Trend zu tragbaren Geräten die flexible Elektronik befruchtet. Sun musste aber feststellen, das nur wenig Forschung im Bereich der gedruckten Elektronik auf die Wearable-Technologie abzielt: „Die fehlende Überlappung zwischen den Patenten zu gedruckter, flexibler und organischer Elektronik und denen zu Wearables weist auf die Notwendigkeit und Chance hin, diese Technologien speziell für tragbare elektronische Geräte zu entwickeln und anzuwenden.“ Heute werden im Bereich der Wearables zunehmend hybride Lösungen verwendet: Man vereint die Vorteile der gedruckten organischen Elektronik mit konventioneller Siliziumtechnik. Bei dem Armband der Firma Polyera beispielsweise, das komplett aus einem flexiblen Display besteht, wurde die Sensortechnik aus gedruckter Elektronik, die Prozessoren aber ganz klassisch aus Silizium gefertigt.

Nicht nur druckbar, sondern auch kompostierbar

Nachwuchsforscher am Karlsruher Institut für Technologie (KIT) befürchten allerdings, dass gedruckte Elektronik den Wegwerftrend befördert, indem sie Herstellungskosten senkt und mit Einwegprodukten, wie intelligenten Pflastern, neue Märkte erschließt. Sie forschen daher an gedruckter Elektronik aus kompostierbaren Naturmaterialien – Halbleiter und Farbstoffe bestehen dabei aus Pflanzenextrakten oder Isolatoren aus Gelatine. „Diese sind zwar nicht so langlebig wie die anorganischen Alternativen, doch die Lebensdauer von Einwegelektronik überstehen sie schadlos“, sagt Dr. Gerado Hernandez-Sosa, Leiter der Nachwuchsforschergruppe Biolicht. Zudem könne man die Elektronik, sobald sie ausgedient hat, einfach in den Biomüll oder auf den Kompost werfen, wo sie wie eine Bananenschale verrottet.

Für gängige gedruckte Elektronik, etwa für organische Leuchtdioden (OLEDs), gilt dies bislang nicht, auch wenn der Name anderes impliziert. „Als ‚organisch‘ bezeichnen wir alle Kunststoffe auf Kohlenstoffbasis. Über die Umweltverträglichkeit sagt der Begriff allein noch nichts aus“, erklärt Dr. Hernandez-Sosa. So sei beispielsweise die Trägerfolie von OLEDs – das Papieräquivalent für elektronische Tinten – aus dem gleichen Plastik wie herkömmliche Getränkeflaschen. Die Nachwuchsgruppe Biolicht verwendet hierfür nur Materialien, die in der Natur tatsächlich vorkommen. Als Trägerfolien eignen sich beispielsweise Speisestärke, Zellulose oder Chitin. Auf Metalle und Halbmetalle, wie Silizium, verzichten die Wissenschaftler fast vollständig. Der Vorteil von Plastik: Es ist biegsam, kostengünstig und lässt sich zu kilometerlangen Druckerfolien verarbeiten. Mit dieser Technologie wird es möglich, etwa Aufkleber mit einer elektronischen Ampel für das Haltbarkeitsdatum oder Pflaster mit eingebauten Sensoren, die den Heilungsprozess überwachen, im industriellen Maßstab herzustellen.

(Bildnachweis: Fotolia: Shawn Hempel)