Seit über 50 Jahren bestimmt das Moore’sche Gesetz die Entwicklung der Mikrochips. Inzwischen sind diese so klein, dass eine weitere Miniaturisierung kaum möglich erscheint. Doch noch ist die Entwicklung nicht am Ende.

Seit über 50 Jahren behält die Halbleiterindustrie das Tempo des Moore’schen Gesetzes bei und verdoppelt die Dichte der Transistoren auf den integrierten Schaltkreisen etwa alle zwei Jahre. Das ist vor allem durch immer neue Fortschritte in der Mikrolithografie möglich. Durch den Einsatz von Lichtquellen mit immer kürzerer Wellenlänge im Lithografiesystem konnten immer kleinere Strukturen auf die Wafer übertragen werden. Wurde anfangs mit Wellenlängen von 436 Nanometern gearbeitet, reduzierten sie sich mit fortschreitender Technologieentwicklung auf 405, 365, 248 und 193 Nanometer bis hin zu 13,5 Nanometern – dies wird als EUV-Lithografie bezeichnet.

Feinste Strukturen mit UV-Licht

EUV steht für „extrem ultraviolett“, also Licht mit extrem kurzer Wellenlänge. Die mit EUV-Lithografie hergestellten Mikrochips sind seit Ende 2018 in der Massenproduktion angekommen. Damit werden heute Chips mit Strukturen von sieben oder sogar fünf Nanometern hergestellt. Doch die Entwicklung geht weiter: Neben der Wellenlänge ist auch die sogenannte „numerische Apertur“ entscheidend für die Größe der Strukturen auf einem Chip. Der Wert beschreibt Lichtstärke und Auflösungsvermögen eines optischen Systems. Je größer die numerische Apertur, desto besser kann ein Objektiv Details auflösen. Dank immer präziseren Fertigungstechnologien erreichen EUV-Lithografieanlagen der neusten Generation eine numerische Apertur von 0,55. Damit lassen sich sogar Zwei-Nanometer-ICs produzieren, die dann technisch am höchsten entwickelten ICs der Welt.

Die nächste Generation wartet schon

Und die Entwicklung ist noch lange nicht abgeschlossen: Weitere Strukturverkleinerungsschritte sind schon fest im Visier der weltweiten Lithografie-Forschung. Unter dem Begriff „Next-Generation-Lithografie“ werden Kandidaten für die Nachfolge der konventionellen Fotolithografie zusammengefasst. Dazu gehören zum Beispiel die Röntgenlithografie oder auch Verfahren wie die Elektronen- und Ionenstrahllithografie.

Bei der Verwendung von Röntgenstrahlen mit Wellenlängen zwischen 0,4 und 4 Nanometern lassen sich theoretisch kleinere Strukturen herstellen – das Verfahren besitzt eine erheblich größere Tiefenschärfe. Anstelle chrombeschichteter Glasmasken werden Folien aus Beryllium, teils auch aus Silizium verwendet. Um die Röntgenstrahlung zu absorbieren, werden die Folien mit schweren Elementen wie Gold beschichtet. Die Anlagen sowie die Masken sind sehr teuer. Dennoch sorgt die Nachfrage nach immer kleineren Chips dafür, dass der Weltmarkt für Röntgenlithografieanlagen laut den Marktanalysten von Fact.MR bis 2031 mit einer durchschnittlichen jährlichen Wachstumsrate von 4,3 Prozent stetig wachsen wird.

Bei der Elektronenstrahllithografie (EBL) wird die Struktur durch einen fokussierten Elektronenstrahl mit einer Punktgröße im Nanometerbereich auf den Fotolack übertragen. Die Auflösung ist nicht durch die Wellenlänge der Elektronen begrenzt: bei 20 Kiloelektronenvolt beträgt sie nur rund neun Pikometer. Doch in der Praxis wird die Strukturgröße durch die Elektronenoptik, die Streuung der Elektronen in der belichteten Probe und die Eigenschaften des Resists begrenzt. Das Verfahren ist zwar langsam im Produktionsprozess, bietet aber eine hohe Genauigkeit und Flexibilität. Zudem werden keine Masken benötigt, was zusätzlich Kosten spart.

Eine weitere Möglichkeit der Lithografie ist die Bestrahlung der Wafer mit Ionen. Mit den Ionen kann der Wafer sowohl über eine Maske strukturiert als auch direkt wie bei der Elektronenstrahlmethode beschrieben werden. Im Falle von Wasserstoffionen beträgt die Wellenlänge 0,0001 Nanometer.

Strukturen, die sich selber aufbauen

Eine völlig andere Art, Strukturen auf einem Wafer zu bilden, ist „Directed Self-Assembly“, (DSA, etwa: geführte Selbstanordnung). Bei der DSA kommen verschiedene Materialien zum Einsatz, vor allem aber die sogenannten Blockcopolymere (BCP), die aus zwei durchgehenden, miteinander verbundenen und nur wenige zehntel Nanometer langen Strängen unterschiedlicher Polymere bestehen. Diese beiden Polymerketten stoßen sich gegenseitig ab, ähnlich wie Öl und Wasser. Die ähnlichen Komponenten versuchen zusammenzubleiben, während gleichzeitig die gegensätzlichen Komponenten versuchen, sich voneinander zu trennen. Daher bewegen sie sich so lange umher, bis eine nanoskalige Struktur entsteht. Indem man den Volumenanteil der Blöcke in der Polymerkette anpasst, kann man eine Reihe unterschiedlicher regelmäßiger Muster und Formen erzeugen. Die Fähigkeit zur Selbstassemblierung dieser Strukturen ist aber nur ein Etappenziel auf dem Weg zu echten Herstellungsprozessen. Sie müssen dort positioniert werden, wo die Transistoren im integrierten Schaltkreis benötigt werden. Das kann erreicht werden, indem mithilfe der traditionellen Lithografiemethoden Führungsmuster erzeugt werden. Diese dirigieren dann die Blockcoplymere so, dass sie nanoskalige Eigenschaften auf der Oberfläche eines Silizium-Wafers schaffen. Mit den ersten dieser Materialien konnten zuverlässig funktionierende Halbleiter nur im 22-Nanometer-Bereich hergestellt werden. Mit neueren Materialien gelingt es – zumindest im Labor – Prozesse auch für Halbleiterstrukturen bis fünf Nanometer zu realisieren.

Endet die Gültigkeit des Moore’schen Gesetzes?

Auch wenn schon seit 2010 immer mal wieder behauptet wird, dass das Moore’sche Gesetz seine Grenzen erreicht hat und eine weitere Miniaturisierung der Chips nicht mehr möglich ist, so gehen Experten heute davon aus, dass das Gesetz noch mindestens zehn Jahre seine Gültigkeit behalten wird. Aktuell verfügen High-End-Chips über Strukturgrößen von fünf Nanometern. Doch sowohl Intel als auch TSMC planen bereits die Serienfertigung von Zwei-Nanometer-Chips – damit können dann bis zu 50 Milliarden Transistoren auf einem Chip von der Größe eines Fingernagels untergebracht werden. Mehr Transistoren auf einem Chip bedeuten auch mehr Möglichkeiten, um zum Beispiel Computing-Power für KI-Anwendungen oder neue Wege für hardwaregestützte Sicherheit und Verschlüsselung auf dem Chip zu integrieren. Zudem sollen Zwei-Nanometer-Chips eine um 45 Prozent höhere Leistung bzw. einen um 75 Prozent geringeren Energieverbrauch als Sieben-Nanometer-Knoten erreichen. Diese Hightech-Wunder könnten ab dem Jahr 2025 auf den Markt kommen.

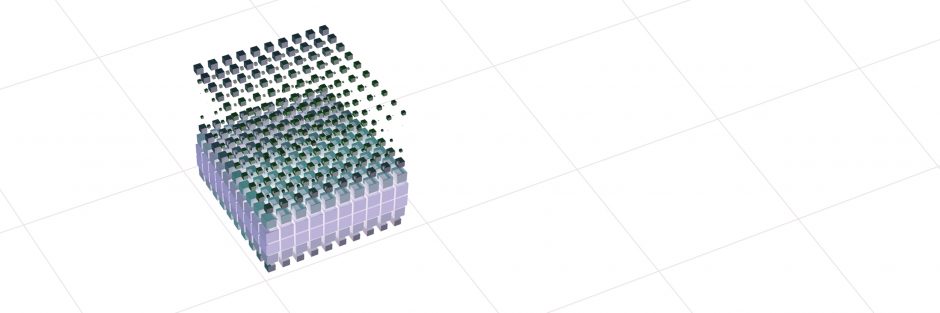

Doch auch mit diesen Chips dürfte das Moore’sche Gesetz noch nicht enden: Künftig wird durch neue Packaging-Technologien, innovative Materialien und komplexe 3D-Designs die Zahl der Transistoren pro Bauelement weiter steigen. Intel hat als Ziel ausgerufen, bis 2030 eine Billion Transistoren auf einem Chip zu erreichen.